介紹

煉油廠必須密切控制其用水並監測水質,確保平穩且有效率運作。煉油廠平均消耗約 1.5 桶水來沖洗 1 桶原油¹。因此,從進水到排水對水進行數量和品質管理對於製程控制、效率和合規性至關重要。裝置需要即時數據來做出快速決策,以保護設備,優化製程並滿足法規要求。這些決策和製程改進可以節省大量成本和時間,並推動水重複利用和循環策略。

煉油廠用水

在煉油廠或石化聯合企業中,用水類型多種多樣,從高鹽水到污水再到純蒸汽冷凝液。對於這些不同類型的水,可靠監測和追蹤水質有不同的要求並面臨不同的挑戰。例如,現場的許多製程都需要冷卻或加熱用水。這包括冷卻水塔用水、密閉式循環冷卻水、一次性冷卻水以及用於發生蒸汽的鍋爐給水¹。蒸氣系統需要非常潔淨的鍋爐給水,以最大程度地減少污垢和結垢。如果裝置能夠快速確定水的純度是否會受到影響,則可以避免設備損壞和計劃外停車。需要設置在這些應用中能夠可靠地監測水質並提供響應數據的分析儀器,以支援快速決策。

以下是煉油廠用水的常見範例以及監測主要目標和要求:

- 源水通常來自地表水或地下水。這些水進行處理後可用於不同製程目的,例如冷卻和加熱。通常採用化學混凝和過濾或有時採用活性碳或離子交換對源水進行精處理。在這些系統中,追蹤有機物去除率對於管理處理流程以及進行適當調整 (如:當監控資料要求時進行反沖洗或再生) 非常重要。

- 對於鍋爐給水,必須採用超純水,以避免任何設備損壞或計劃外停車。逆滲透是鍋爐給水常見的最終處理工藝,因為它可以將污染物脫除到低含量水平。因此,分析儀器出色的響應和靈敏度成為有助於控製成本的關鍵。

- 煉油廠製程水可能非常具有挑戰性,例如脫鹽水或酸性水。處理這些基質涉及鹽、固體和其它無機污染物,以對處理和分離過程進行最佳化並確保產品品質。分離製程可包括溶氣氣浮、蒸餾、化學處理和物理過濾。

- 煉油廠的廢水需要複雜的處理才能符合嚴格的排放標準。追蹤廢水進水變化並對挑戰性基質進行處理是對處理進行最佳化的關鍵。對生物處理進行監測是實現污染物脫除和維持處理系統健康的重要步驟。膜生物反應器能夠盡量減少佔地面積並最大程度地提高處理效率。在這裡,養分和負荷平衡是確保品質的關鍵。

透過 TOC 對水進行監測

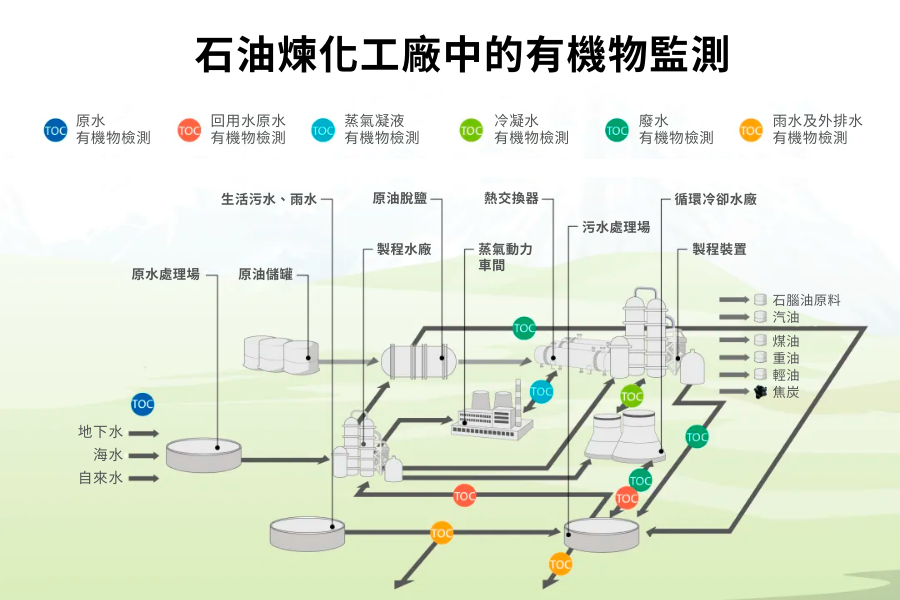

透過監測總有機碳 (TOC),可以對整個煉油廠用水中有機物進行追蹤。可以在實驗室檢測在整個設施的不同取樣點所獲得樣品中的 TOC,也可以實施 TOC 線上監測。所有 TOC 分析儀將有機化合物氧化成 CO₂,然後檢測產生的 CO₂ 的量。基於最終用途,有多種類型的氧化和檢測方法可以採用。監控 TOC 的一個主要優勢在於能夠透過連續監測做出即時決策。與需要數小時甚至數日才能獲得結果的化學需氧量 (COD) 或生化需氧量 (BOD) 等需氧量法相反,TOC 分析儀可在數分鐘內提供所需的資訊。 TOC 直接檢測有機污染物負荷量、變化和脫除率,這是故障排除的關鍵,並有助於做出可行的決策。透過 TOC,煉油廠能夠:

- 與其它方法相比,更快地捕獲所有關鍵污染物數據;

- 直接監測有機化合物的負荷量和脫除率;

- 追蹤由於洩漏或其它工藝紊亂而導致的變化;

- 確保對整個裝置實施品質控制,提供準確結果。

圖 1:石油煉化製程中的有機物監測

| 原水水質

從一開始,原水水質就在處理或使用原水的每一下游製程中扮演重要角色。透過監測有機物來追蹤品質變化,可以提供有關如何對水進行處理的關鍵資訊。原水可來自海洋、河川或湖泊、地下水含水層,或與冷凝水回水合併。回水品質可能會因生產而發生變化,自然水源也可能會隨著季節和暴風雨的變化而變化。

| 鍋爐給水和設備保護

有時將原水與冷凝水回水合併作為鍋爐補給水。鍋爐補給水必須非常純淨,以保護鍋爐和汽輪機等設備,同時還可以有效率地提供蒸汽。為避免在鍋爐高溫和高壓條件下有機物降解為酸或其它離子,高度靈敏的檢測至關重要。許多煉油廠將 TOC 維持在 1 ppm 以下,甚至低於 100 ppb,以保護設備。需要進行監測的關鍵特性包括在極低檢測限值時的穩定性、確定真實污染事件的響應性和準確性以及即使在 pH 值或樣品電導率發生變化的情況下也能捕獲所有有機物資訊的優異技術。在這類情況下,將有機物因素與離子因素分開是準確檢測的關鍵,也是避免因樣品中其它離子或經由氧化而產生的離子所引起的假陽性或陰性的關鍵。有機物採用膜電導率檢測著重於監測真實 TOC,而不會有任何干擾。即使在很短的時間內,低下的熱性能也可能致使裝置花費數百萬美元。

在德州,一家煉油廠因蒸汽冷凝液被污染,導致設備結垢和計劃外停車。最初採用的監控技術是將熱的冷凝水從現場帶到實驗室進行評估,但這既不能捕獲到污染事件,也無法通知操作人員進行調整。透過實施即時熱冷凝水監測,煉油廠就能夠對直接取樣進行評估並更好地保護資本設備。這也會延長裝置的生產運作時間。使用線上 TOC 監測熱的冷凝液,可以準確可靠地捕捉碳氫化合物的洩漏事件。數據顯示正常濃度約 2 mg/L。若發生小污染事件,濃度約 20-40 mg/L,對於大污染事件,將使濃度上升至 400 mg/L。

| 鍋爐給水和設備保護

在煉油廠,同樣使用水並從許多加工步驟中將水分離出來。必須對原油沖洗脫鹽裝置用水進行有效管理,以免損壞下游設備。必須脫除固體和鹽分,油水分離對於優化生產至關重要。蒸汽汽提和分餾的酸性水是現場另一種具有挑戰性的水。通常,汽提水及酸性水通常含有大量 H₂S 和 NH₃,但其它污染物會導致結垢、腐蝕或起泡。現場使用的其它製程用水包括脫氫、洗滌和催化再生應用²。

為了避免設備損壞或裝置停車,必須先追蹤、分離和脫除污染物。 TOC 快速簡單,用於檢測製程水中的碳氫化合物及其分解產物。對這種具有挑戰性的製程水進行監測需要採用具有優異技術的手段,從而應對各種有機物、高鹽、樣品不斷變化的 pH 值和電導率,同時能夠進行沖洗或稀釋,以延長維護週期。能夠適合於高鹽應用而又無需頻繁更換硬體部件並不以其它方式來犧牲性能 (準確性和精確性) 的有機物監測技術很少見。不過,超臨界水氧化等方法是專為高鹽應用而設計的。透過採用該技術,鹽不會幹擾或影響氧化。當用於製程監測時,TOC 有助於建立基線,及時發現洩漏,從而操作人員可立即採取糾正措施。

| 廢水 _ 進水、製程控制與排放

當從設施各製程將水收集後,必須在排放前處理。典型的處理包括一級沉降、活性污泥和二級生物處理。對廢水進水特性進行監測有助於控制工藝,以確保生物處理部分充分分解污染物,然後再進行進一步處理。不斷發展的趨勢是採用效率更高的處理技術,如膜生物反應器結合了物理和生物處理。此外,厭氧生物處理需要穩定的水質,以最大程度地提高性能並優化熱量產生以滿足設施其它加熱需求。下游處理也可能涉及逆滲透和結晶,以便處理過量的鹽分。

越來越多的污水處理設施不再只是監測排放水質,還開始監測污水處理過程的上游,以檢查整個污水處理廠進水發生了什麼變化,峰值或高負荷量來自何處以及這些可能對下游處理造成何種影響。若負荷量增大,在水污染物濃度較低的時段,通常可利用緩衝池或均衡池以計量方式將水緩慢回流至製程。儘管許多工業排放許可證都是基於 COD 作為污染的衡量標準而編寫,但 COD 很難用於製程決策,同時很難對製程廢水變化做出快速反應。 COD 通常需要 2-3 小時才能獲得結果,並使用危險化學品。由於 COD 檢測的是樣品對氧氣的化學吸收,因此許多不同的物種都會對 COD 產生影響,包括有機和無機化合物,其中幾種會造成乾擾,如:亞硝酸鹽、亞鐵和氯化物。有機物對 COD 的影響不均等,有些耐化學氧化,如:苯。相反,TOC 能夠在數分鐘內獲得結果,從而做出即時決策,同時能夠直接檢測廢水處理設施中的有機物負荷量、分離效果和脫除率。

煉油廠廢水普遍含有大量懸浮固體,含鹽,pH 值不斷變化並存在各種有機污染物,因此需要一種強大的氧化技術來捕獲污染物的負荷量和變化,但同時也能夠應對樣品的複雜性。這種高效捕獲所有有機物的技術就是高溫、非催化燃燒,其能夠實現完全氧化,而不用擔心催化劑降解或效率會隨著時間推移而降低。透過提供總氮 (TN) 或揮發性有機碳 (VOC) 檢測器 (對於某些廢水而言,TN 和 VOC 是兩個重要的監測參數),可以進一步增強廢水的處理效果。在這些情況下,不僅需要找到合適的分析工具,還要找到合適的支援合作夥伴,使設施專注於其運行,而設備製造商可以提供充分的分析支援。

| 水重複利用和水循環

透過在現場對水進行循環利用,煉油廠可以大大減少總水足跡,並實現更永續的水平衡。其它優點包括節省能源處理成本,減少需要處理的廢水量以及遵守相關法規或準則。

水質是現場水循環利用或將廢水排放到污水處理設置的決定性因素,因此煉油廠需要快速獲得這些資訊。以往,由於監測技術不夠快和/或無法提供可信賴的數據,污染事件難以即時監測。現在,TOC 分析能夠提供快速、定量數據來檢測可能影響設備、製程和/或產品的有機物負載量偏差。

結論

煉油廠水足跡很大,主要用於冷卻和加熱。其它主要製程步驟也會加大用水量。水質監測有助於推動水循環利用、廢水處理和製程決策,以管理和最大程度地減少水足跡,同時也符合法規要求。大多數進入水系統的污染物來自天然有機物,主要產品為有機物,主要排放許可證所關注的也是有機物含量,TOC 檢測為即時決策和改進製程控制提供了一種有效的方法。顯然,從河流取水到向河流排水,在整個煉油廠對有機物進行直接監測對於營運效率、成本管理和工廠永續性發展至關重要。

參考文獻

Blieszner, John; Henderson, Rob; Weaver, Laura E. “Potential Vulnerability of US Petroleum Refineries to Increasing Water Temperature and/or Reduced Water Availability, Executive Summary of Final Report.” January 2016. Jacobs Consultancy Inc. for the US Department of Energy. https://www.energy.gov/sites/prod/files/2016/03/f30/US%20DOE%20Refinery%20Water%20Study.pdf

“Managing Water Usage in Petroleum Refineries.” 25 July 2022. Sensorex. https://sensorex.com/managing-water-usage-petroleum-refineries/#:~:text=These%20processes%20are%20known%20to,for%20every%20 gallon%20of%20 gasoline