選擇最合適的分散劑會對配方質量和生產經濟性產生重要影響。 事實證明,核磁共振 (NMR) 弛豫測量的應用 (例如:Mageleka MagnoMeter XRSTM 所做的測量) 在這方面具有無可估量的價值 (請參閱 Mageleka 應用說明 #4 和 #5)。 然而,除了選擇分散劑外,還必須考慮合適的濃度。

在本應用說明中,我們展示瞭如何 (另外) 使用 MagnoMeter 來優化任何分散劑的「使用」濃度,從而顯著節省生產成本。 我們在此展示的案例研究涉及一系列 2 wt% 的石墨烯水性分散體,其潤濕表面積是根據 relaxation time data 計算的 (參見 Mageleka 白皮書 #1)。 在實驗室中通過小型工作台研磨 (在恆定機械能下) 製備四種乾奈米石墨粉懸浮液,並增加聚合物表面活性劑/分散劑 (萘縮聚物)。

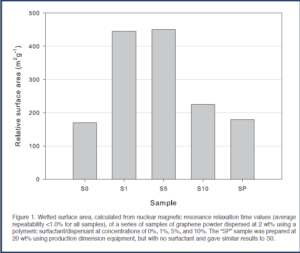

圖 1 顯示了石墨烯懸浮液的潤濕表面積,分散劑的 wt%:S0: 0%、S1: 1%、S5: 5% 和 S10: 10%;SP: 20 % 製備的分散體,但不含表面活性劑 (即與樣品 S0 相同)。 由於聚合材料的吸附會影響特定表面弛豫參數 kA 的值,因此此處計算的潤濕表面積值是相對值,而不是絕對值 (請參閱 Mageleka 白皮書 #1)。

圖 1 中的數據表明,隨著這些樣品中分散劑濃度的增加,潤濕表面積也增加了。 但 S10 樣品由於其潤濕表面積較小 (顯然是分散劑過量使用)。 這很可能是由於在一個良溶劑 (在本例中是水) 中,吸附的高分子表面活性劑層與高濃度的高分子材料之間發生排斥作用而導致的顆粒聚集的結果。

圖 1

過量使用表面活性劑會影響最終產品的性能和工藝的經濟性。 因此,MagnoMeter 是一種快速而簡單的分析工具,可以確定是否屬於這種情況,因此它的使用在方法開發和質量控制方面都非常有利。

另一個有價值的觀察是,將 SP 樣品的數據與 S0 樣品的數據進行比較 (2 wt% 與 20 wt%;而且都沒使用分散劑,結果濕潤表面積接近相同),使用小型台式研磨機的實驗室製備程序是商業規模生產過程的良好模型,即使研磨發生在相當不同的顆粒濃度。

在這個例子中,核磁共振弛豫測量,例如:由 Mageleka MagnoMeter XRS 產生的測量,可以很容易地確定這種石墨烯材料的最佳分散劑濃度不超過 5%。 優化分散劑濃度不僅可以通過減少使用量來節省資金,還可以提高分散質量,這對產品性能具有重要意義。 此外,數據表明,可以使用 NMR 弛豫技術監測或驗證擴大生產水平。

該案例研究重點介紹了諸如 MagnoMeter 等下一代台式 NMR 儀器如何為 MagnoMeter 分散體的關鍵特性提供簡單靈活的工具 (參見 Mageleka 技術說明 3)。 雖然此處提供的數據是針對碳奈米顆粒材料的,但 MagnoMeter 適用於所有工業相關濃度的任何固液或液液分散體 (參見 Mageleka 技術說明 1)。