在 QC 實驗室檢測和分析產品和設備時,數據可靠性至關重要。 在日益自動化的世界中,製藥和醫療器材產業對自動化技術的要求也不斷增加。 在這些行業中,較新的品質控制檢測技術往往更符合法規並具有使分析人員更容易進行合規性檢測的功能。 QC 實驗室的儀器和產品必須符合 21 CFR PART 11 的規定,並透過減少需要分析人員時間的步驟,來消除潛在的人為誤差。 透過消除分析人員部分或大部分動手操作時間,實驗室可以進一步確保發生更少的誤差。 更少的誤差意味著更少的重新檢測和更好的合規性。

傳統的細菌內毒素檢測包括凝膠實驗和 96 孔板,是一種手動程度很高的勞力密集檢測方法。 這些方法需要數小時培訓、分析人員出色的技術和對細節的高度關注。 動力學顯色法和濁度96孔板方法朝著更自動化的分析邁出了正確的一步,並具有更好的數據可靠合規性和定量結果。 然而,即便是這些更現代的方法仍有很大改進空間。 讀板器透過測量光密度或濁度來進行內毒素分析,並將分析結果傳回內毒素軟體平台。 與凝膠法相比,這些方法的人為誤差將透過軟體/數據分析檢測出。 雖然動力學顯色和濁度技術自動化了某些方面的分析,但大多數平台仍然依賴實驗室分析人員手動創建標準曲線,一式兩份為每個樣本創建陽性對照 (PPC),並將鱟試劑 添加到每個孔中。 為每個檢測創建標準曲線意味著它們需要分析人員準備,並且每次創建都會有差異。 由於內毒素檢測是根據樣品和標準曲線之間的反比關係進行的 (意味著樣品中回收的內毒素量是根據標準曲線反算的) ,所以每次都必須有一條準確的曲線。 人工創建每條標準曲線存在產生一條太強或太弱標準曲線的風險。 這往往源自於分析人員簡單的稀釋或移液誤差。 產生過強的曲線會低估產品中可能存在的內毒素含量,進而產生假陰性結果。 相反,產生較弱的標準曲線會高估產品中的內毒素,造成假陽性。

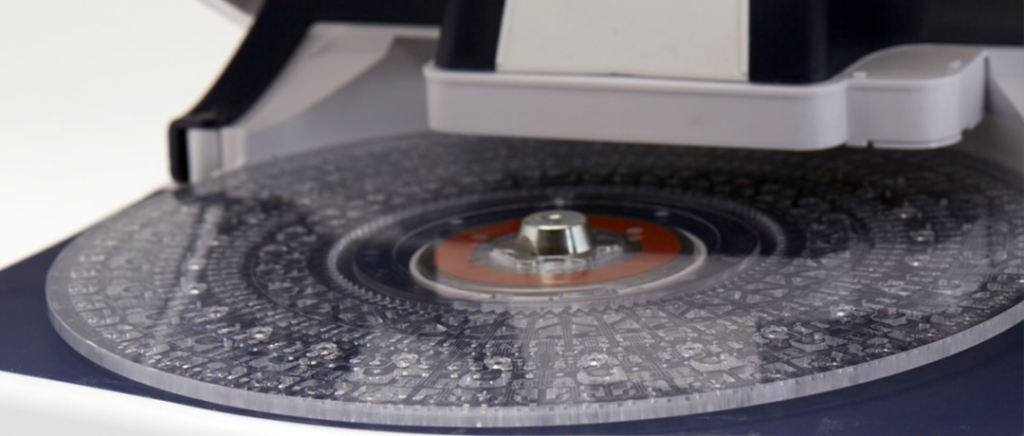

如果技術的設計以最新的數據可靠性準則為主導,那麼在 QC 實驗室中實施新技術和創新產品,可以幫助進一步促進企業對病人安全的承諾。 例如,動力學顯色方法可以透過減少人為誤差並提供更強大的軟體的技術來改進。 Sievers® Eclipse® 月食內毒素檢測儀和微孔板大大減少了分析人員的動手時間,降低了出錯的可能性,從而提高合規性。 每個微孔板都嵌入了一式三份的標準內毒素 (RSE) 標準品,範圍是 50 – 0.005 EU/mL,消除了分析人員必須產生曲線的可變性。 PPC 也是一式兩份嵌入,因此分析人員不必單獨對每種產品進行加註。 Eclipse 完全符合《美國藥典》USP<85>、《中國藥典》ChP 四部<1143>、《歐洲藥典》EP2.6.14 和《日本藥典》JP4.0 的規定,同時也符合 21 CFR PART 11 的要求。 與傳統的孔板測定相比,21 個樣品的移液步驟從 242 步減少到不到 30 步。 大大降低了移液中人為誤差的風險,降低了重複性動作損傷的風險,並減少了檢測所花費的時間。

透過消除許多方面的人為幹預,QC 技術可以大大提高數據可靠性。 軟體也是一個主要因素。 用於內毒素分析的 Eclipse 軟體提供了完全符合 21 CFR PART 11 的資料可靠性軟體包,其中包括 ALCOA+ 原則,以幫助內毒素檢測遵守這些準則。 當檢測運行時,每五秒鐘向軟體傳輸一次數據,因此分析人員可以在整個檢測過程中頻繁檢查測定進度,以即時分析數據。 該軟體還具有常規的資料庫備份和復原功能,確保資料不會遺失。 如果發生災難或系統意外斷電,所有資料都會保留在安全資料庫中。

QC 檢測中資料可靠性的所有面向:包括生物負荷、電導率、TOC 和內毒素,都必須以病人安全為首要考量。 如果檢測因違反數據可靠性而受到影響,將使患者面臨風險。 製藥 4.0 是一個很好的例子,如何將實驗室儀器與系統軟體整合並連接不同的檢測平台,從而提高實驗室分析人員的效率,使他們的日常工作更加輕鬆。 製藥 4.0 的概念透過即時監控 QC 檢測,並提醒實驗室誤差或不合格結果,直接與數據可靠性連結在一起。 即時獲得結果並在檢測失敗時收到通知,使實驗室能更迅速地採取行動,解決誤差或故障,並在檢測完成前找到根本原因(採取「第一次就正確」的方法)。 整體而言,這將縮短實驗時間,使實驗室更快得到分析結果,更有效率地將產品推向市場。 提供整合儀器和軟體的平台,如 QC 實驗室中的 Sievers 分析儀,透過整合更有效率和合規性的檢測解決方案,為實現製藥 4.0 環境提供了一個很好的起點。 這些針對內毒素、微生物、TOC 和電導率檢測儀器的進步不僅能提高產品質量,簡化實驗室分析人員的日常工作,並最終改善患者的生活。