| Using the RelaxoMeter to determine the efficiency of milling techniques

在本案例研究中,測量了陶瓷複合漿料的 T2 NMR 弛豫時間 (使用 CPMG 脈衝序列分析法),以確定三種不同研磨工藝的效率:標準輥磨機 (standard roller mill)、轉子-定子磨機 (rotor-stator mill) 和雙系統包括滾子/轉子-定子銑削的組合 (two-step system comprising a combination of roller/rotor-stator milling)。

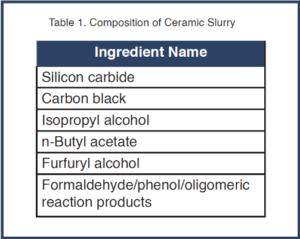

陶瓷漿料是固體和溶劑的複雜混合物 (表 1),它基於隨樣品提供的 MSDS 表,包含至少七種可識別材料。

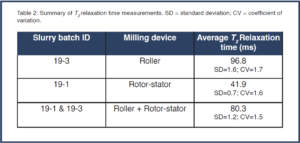

表 1 表 2

研磨設備的設計和選擇必須謹慎選擇粉末的初始潤濕 (有時是脫氣) (通常稱為預混階段) 和最終分散。 在所有情況下,最小的機械攪拌必須足以避免不必要的問題。 設備的選擇還取決於研磨料的性質以及所需的質量和數量等因素。 兩種有名的混合裝置是三輥研磨機和轉子-定子研磨機。 每種都提供不同程度的加工剪切 (請參閱 www.mageleka.com 上的 Mageleka 白皮書 5)。

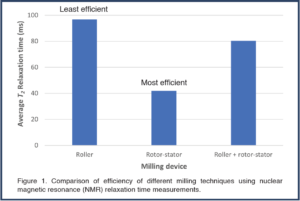

在下面的示例中,使用輥磨機、轉子-定子和輥磨機隨後使用轉子-定子製備了三種相同組成的陶瓷漿料。 RelaxoMeter 測量結果總結於 表 2 中,並以圖形方式顯示於 圖 1 中。

圖 1

樣品測量的重複性非常好 (CV < 2%),因此我們可以得出結論,結果在統計上是穩健的。 對於給定 (固定) 固體濃度,較大的弛豫時間通常表示較小的可用潤濕表面積 (較大的顆粒)。 因此,在這項研究中,數據表明,最有效的粉碎是使用轉子-定子粉碎機,而效率最低的是使用基本的輥磨機。 使用該組合不會提供任何優勢。

Note:這些樣品的總固體濃度 (碳化矽加炭黑) 足夠高 (50% – 70%),加上漿料樣品也是不透明 (黑色) 的事實,不可能獲得 通過顯微鏡或光散射儀器進行精確的特徵分析。 此外,對於光學設備,產品必須被廣泛稀釋。 由於陶瓷漿料是多組分的,要正確地完成此操作而不產生任何後果,需要一定程度的技能和知識。

相比之下,使用 Mageleka RelaxoMeter 測量 NMR 弛豫時間相對簡單,並且幾乎可以分析任何濃度的樣品。 此外,由於 NMR 方法可量化、快速且非侵入性 (無需稀釋漿液),因此具有實際優勢。 例如:它測量基本特性,既不是儀器的功能,也不是操作員的功能。

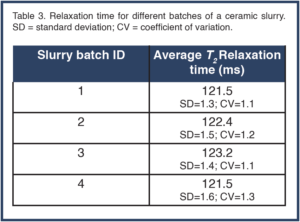

同樣重要的是要注意,任何系統都只能確定一個弛豫時間 (T); 它本質上是所有復合材料成分的所有弛豫時間的平均總和結果。 這有點類似於材料的 zeta 電位,其中該值主要取決於分散液的確切成分。 因此,對於通過固定工藝製備的已知成分的陶瓷漿料,平均弛豫時間在實驗誤差範圍內應該是相同的。

這在 表 3 中進行了說明,該表顯示了對在不同日期製造的具有相同組成的四批陶瓷漿料測量的鬆弛時間。 假設加工條件相同。

表 3

樣品測量的重複性非常好 (CV < 2%),因此我們可以得出結論,結果在統計上是穩健的。 第 1 批和第 2 批是同一天配製的兩批。 因此,我們可以得出結論,批次間和批次間的差異在測量的實驗誤差範圍內。 如果有足夠的數據,則可以為質量控制 (QC) 目的定義控制上限和下限。

| In Conclusion

上述 NMR 弛豫數據展示了 RelaxoMeter 如何成為一種快速、簡單的工具,用於研究不同研磨工藝的效率,以及在加工陶瓷漿料時對批次間和批次間差異進行質量控制 。

與其他顆粒表徵技術 (尤其是通過光散射方法進行粒度測定) 相比,NMR 弛豫能夠幾乎實時地、在不透明樣品上且無需稀釋地監測研磨和粉碎過程,從而具有重大的實際優勢。 因此 RelaxoMeter 可用於流程管理。

RelaxoMeter 的一個主要優點是它沒有移動部件,並且不需要對齊或校準。 該儀器的 in-line stop-flow version – RelaxoFlow – 允許實驗室研究在工業相關條件下實時監控混合/研磨過程。 它非常適合涉及批量採樣存在問題的異質懸浮液的應用。

最後,在質量保證方面,RelasoMeter 的 NMR 測量可以釋放複雜的系統,而這些系統目前只能通過傳入的原材料來表徵。 換句話說,RelaxoMeter 可以表徵製造產品本身,從而減少或消除測量組件材料的需要。